Alta homoxeneidade da mestura e ciclos curtos de mestura

● Rápido aumento da homoxeneidade da mestura a través dun intercambio intensivo de material

● Coherencia e homoxeneidade uniformes en cada ciclo de mestura

Eficiencia enerxética óptima

● Excelente rendemento de mestura a pesar da baixa velocidade do mesturador

● Preservación da estrutura de grans dos compoñentes individuais da formulación

● Baixo consumo específico de enerxía debido aos curtos tempos de mestura, mecanismo de mestura optimizado e accionamento eficiente

O deseño ten un baixo desgaste

● Baixo desgaste nas ferramentas de mestura e forro de mestura debido á baixa velocidade e ao deseño compacto

● Significativamente menos desgaste que cos mesturadores de tixola ou planetarios

● Deseño optimizado de todas as pezas suxeitas a desgaste

Produción eficiente de formigón

● Excelente liberación de aglutinantes en pouco tempo

● Crea un potencial para reducir a cantidade necesaria de aglutinante

● Distribución uniforme e rápida de aditivos e aditivos en todo o volume da mestura

● Posibilidade de lotes pequenos ata o 10% do nivel de recheo nominal

● Investimento seguro en vista de modernas formulacións concretas

● Admite ciclos de mestura híbridos (lento - rápido - lento)

| Tipo | Carga seca,

agregados e aglutinante |

Compactado

formigón por lote |

Saída de formigón compactado | Sistema de accionamento

(preparado formigón) 3) |

Tamaños máximos de agregados | ||||

| con mesturador de camións

descarga 1) |

con camión aberto

descarga 2) |

Listomesturado

formigón |

Hydrodam

formigón 4) |

||||||

| DKX 1,00 | 2 yd³ 1,5 m³ |

1,3 yd³ 1 m³ | 58 ciclos / h | 76 yd³ / h 58 m³ / h |

60 ciclos / h | 78 yd³ / h 60 m³ / h |

50 CV 37 kW |

2½ en 64 mm | 3 in 80 mm |

| DKX 1,25 | 2,5 yd³ 1,88 m³ |

1,6 yd³ 1,25 m³ |

53 ciclos / h | 86 yd³ / h 66 m³ / h |

53 ciclos / h | 86 yd³ / h 66 m³ / h |

60 CV 45 kW |

2½ en 64 mm | 5 in 125 mm |

| DKX 2,25 | 4,5 yd³ 3,38 m³ |

3 yd³ 2,25 m³ |

46 ciclos / h | 136 yd³ / h 104 m³ / h |

50 ciclos / h | 148 yd³ / h 113 m³ / h |

100 CV 75 kW |

2½ en 64 mm | 6 in 150 mm |

| DKX 3,00 | 6 yd³ 4,5 m³ |

4 yd³ 3 m³ |

44 ciclos / h | 173 yd³ / h 132 m³ / h |

53 ciclos / h | 208 yd³ / h 159 m³ / h |

2 x 75 CV 2 x 55 kW |

2½ en 64 mm | 6 in 150 mm |

| DKX 4,00 | 7,9 yd³ 6 m³ | 5,2 yd³ 4 m³ | 39 ciclos / h | 204 yd³ / h 156 m³ / h |

49 ciclos / h | 256 yd³ / h 196 m³ / h |

2 x 100 CV 2 x 75 kW |

2½ en 64 mm | 6¼ en 160 mm |

| 4,50 DKX | 9 yd³ 6,75 m³ |

6 yd³ 4,5 m³ |

37 ciclos / h | 218 yd³ / h 167 m³ / h |

51 ciclos / h | 301 yd³ / h 230 m³ / h |

2 x 100 CV 2 x 75 kW |

2½ en 64 mm | 6¼ en 160 mm |

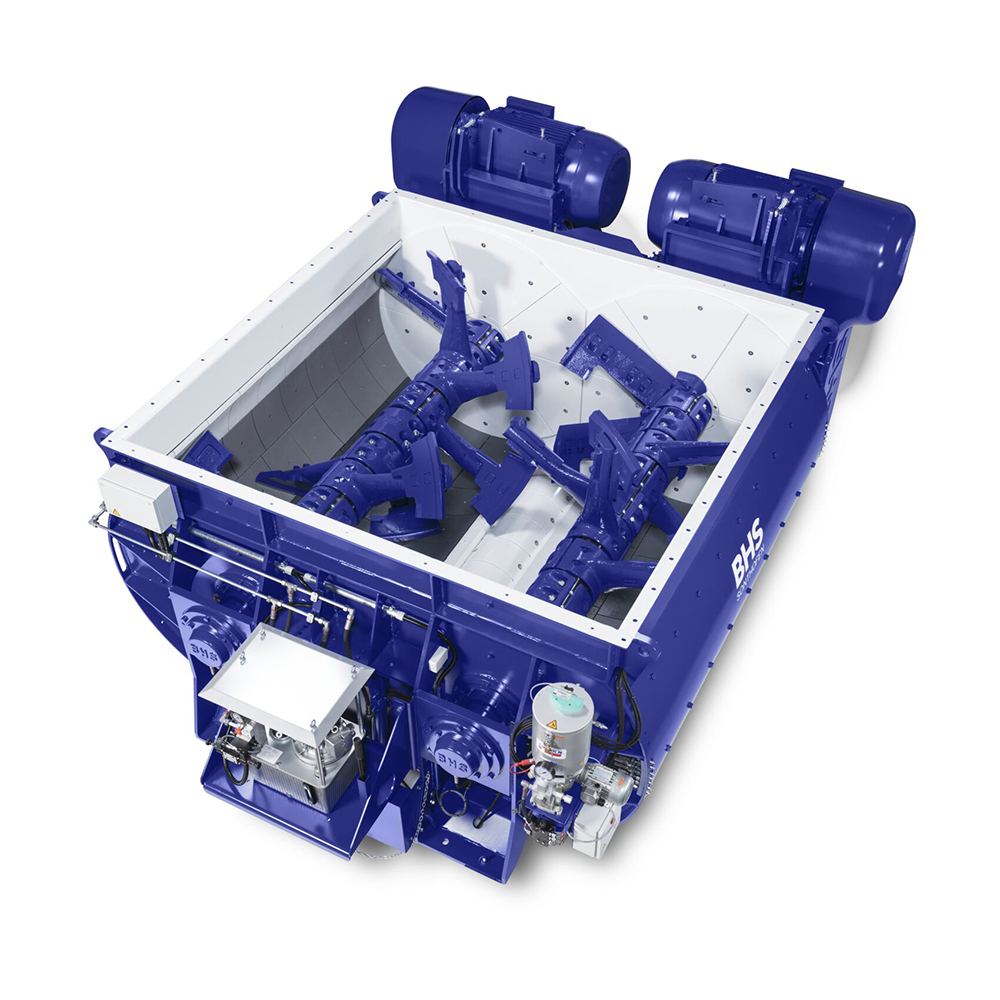

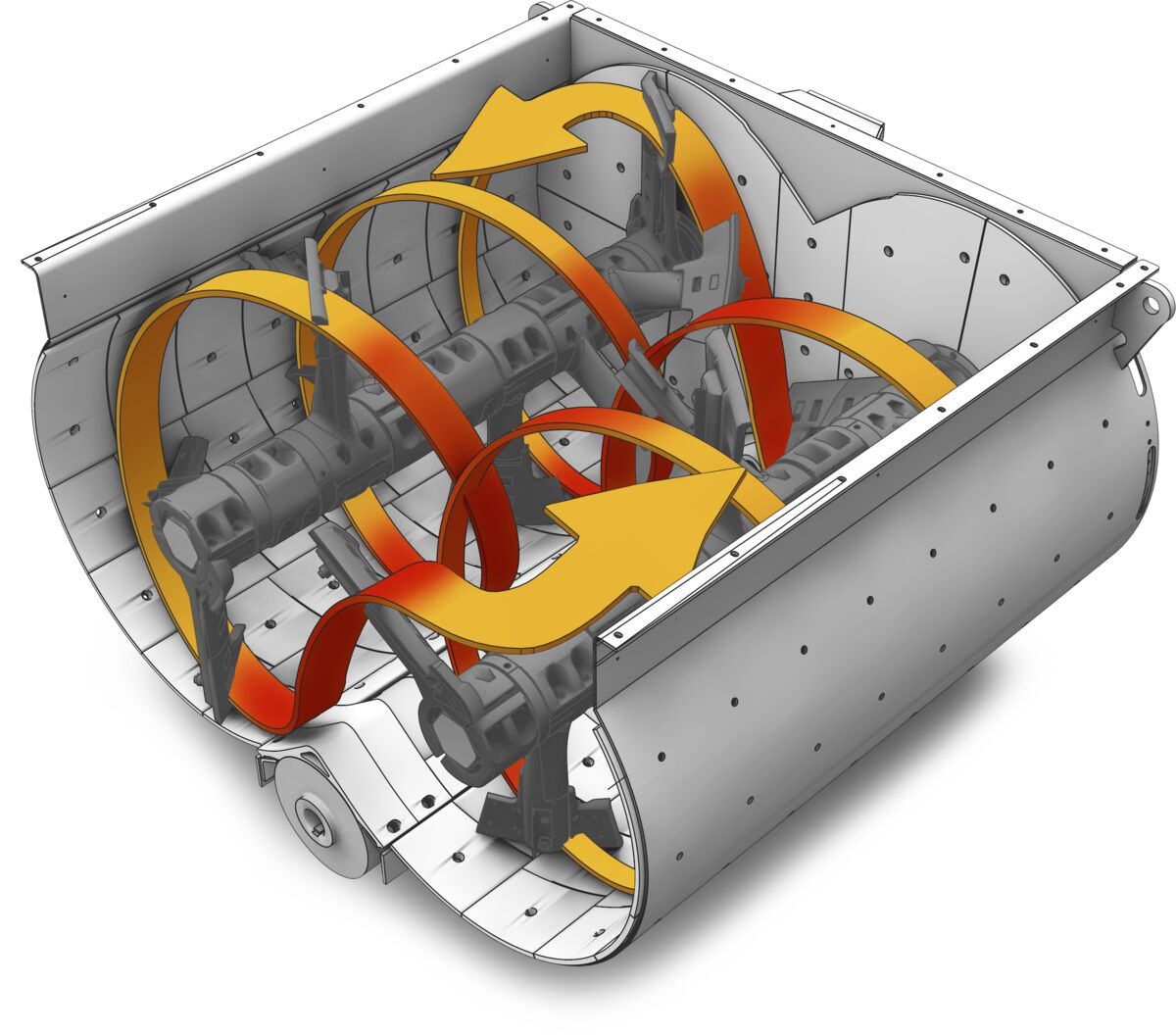

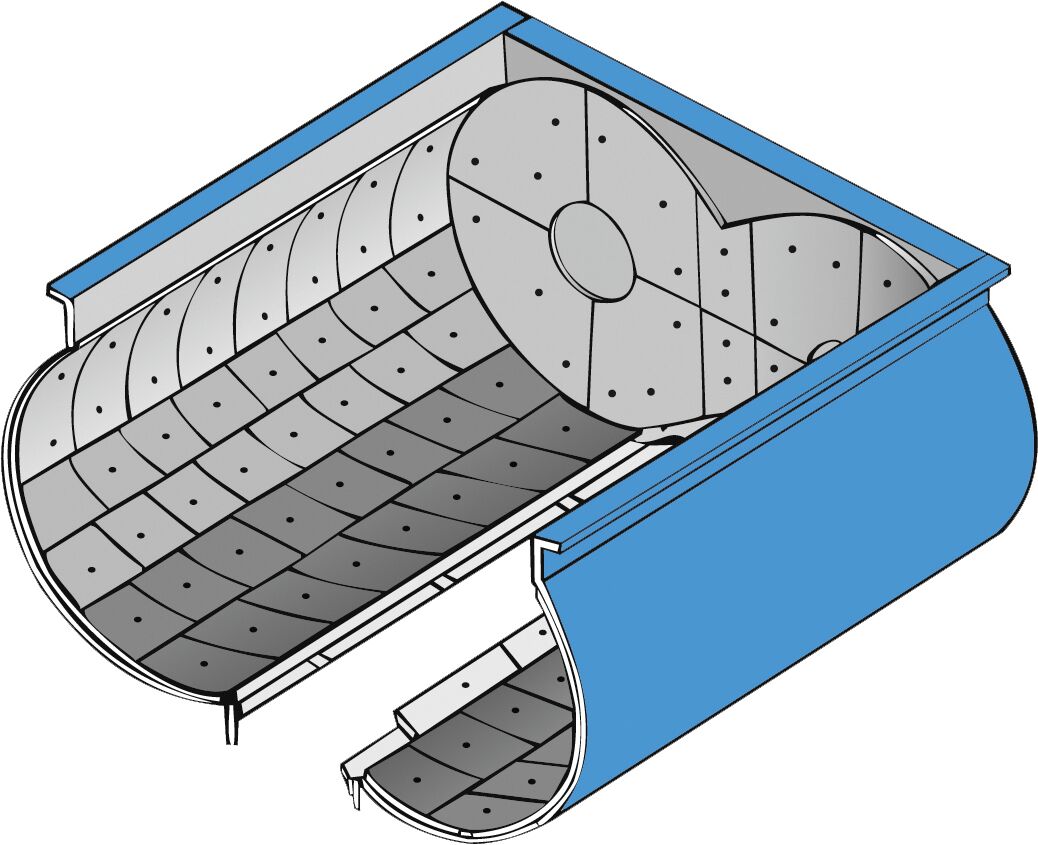

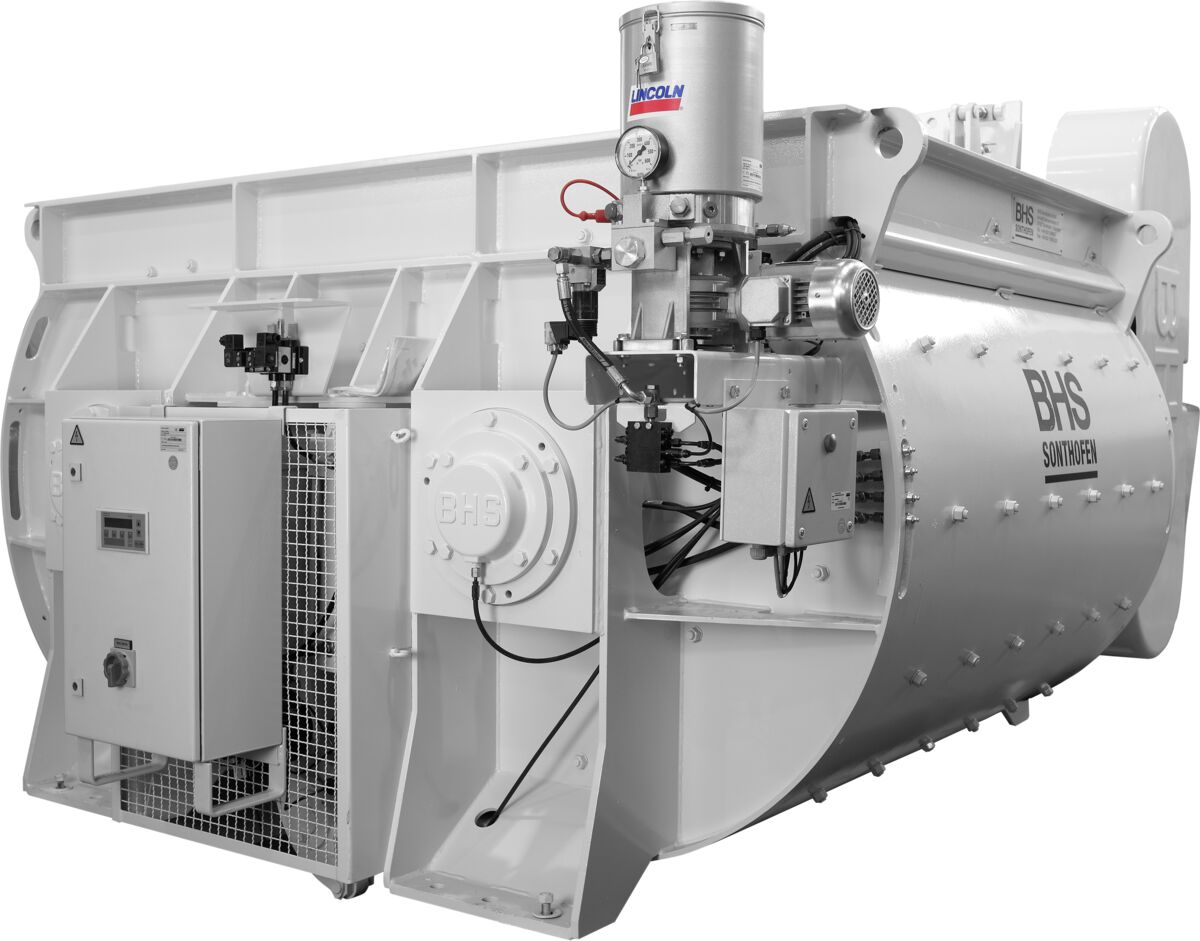

En contraste co movemento circular doutros sistemas de mestura, o principio de mestura tridimensional do mesturador por lotes de dobre eixe produce un intercambio de material máis intensivo, o que leva a tempos de mestura máis curtos mentres se consume menos enerxía.

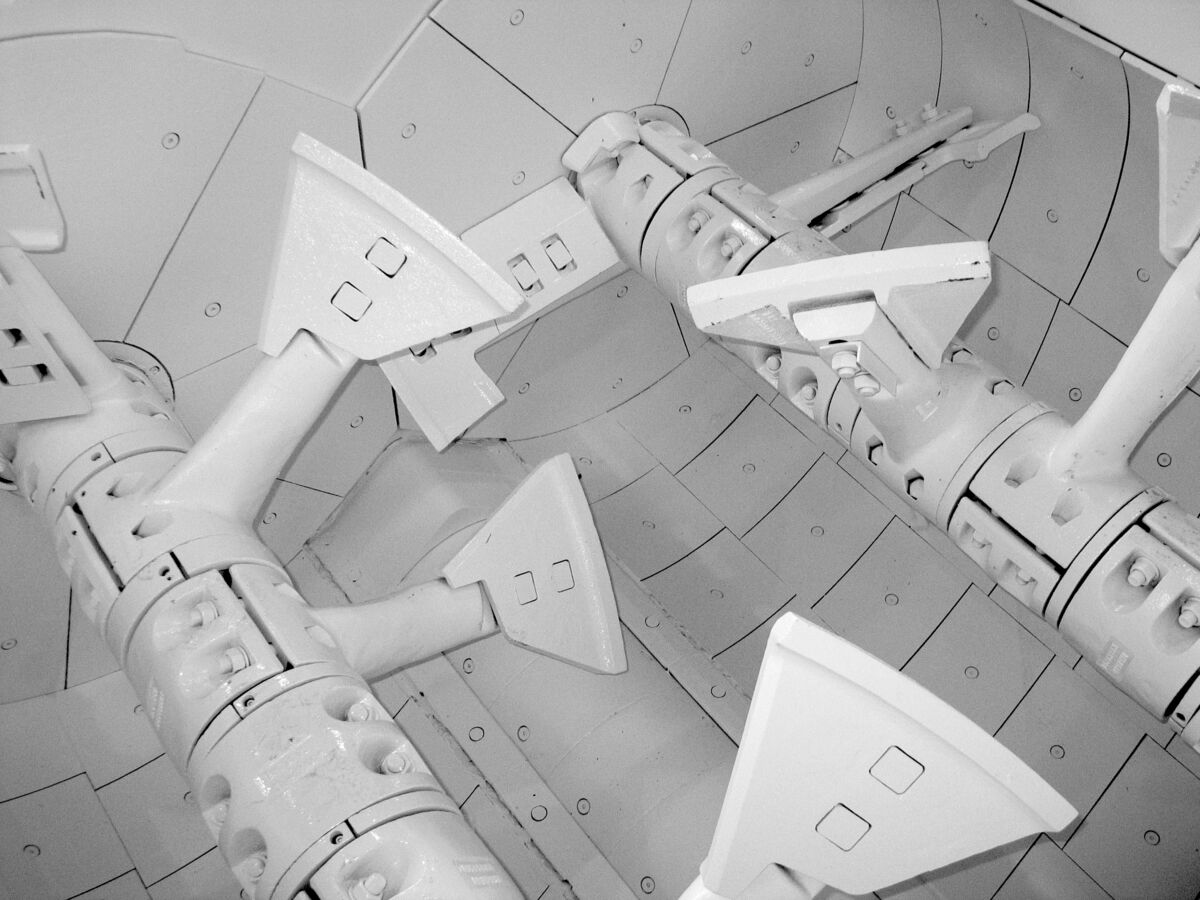

Ferramentas de mestura en espiral

● Ferramentas de mestura dispostas en cada eixo de mestura en forma de espiral interrompida

● Dous eixes de mestura contrarrotativos coas ferramentas de mestura superpostas no centro lonxitudinal do mesturador

● Contas de láminas situadas nos extremos dos eixes

● Velocidade circunferencial moderada das láminas mesturadoras para un procesamento suave

● Eixe hexagonal de alta calidade con alta resistencia á torsión e á flexión

● Brazos de mestura simplificados feitos de aceiro fundido especial

● Disposición helicoidal dos brazos como mesturador en espiral

● Palas mesturadoras facilmente axustables

Principio de mestura

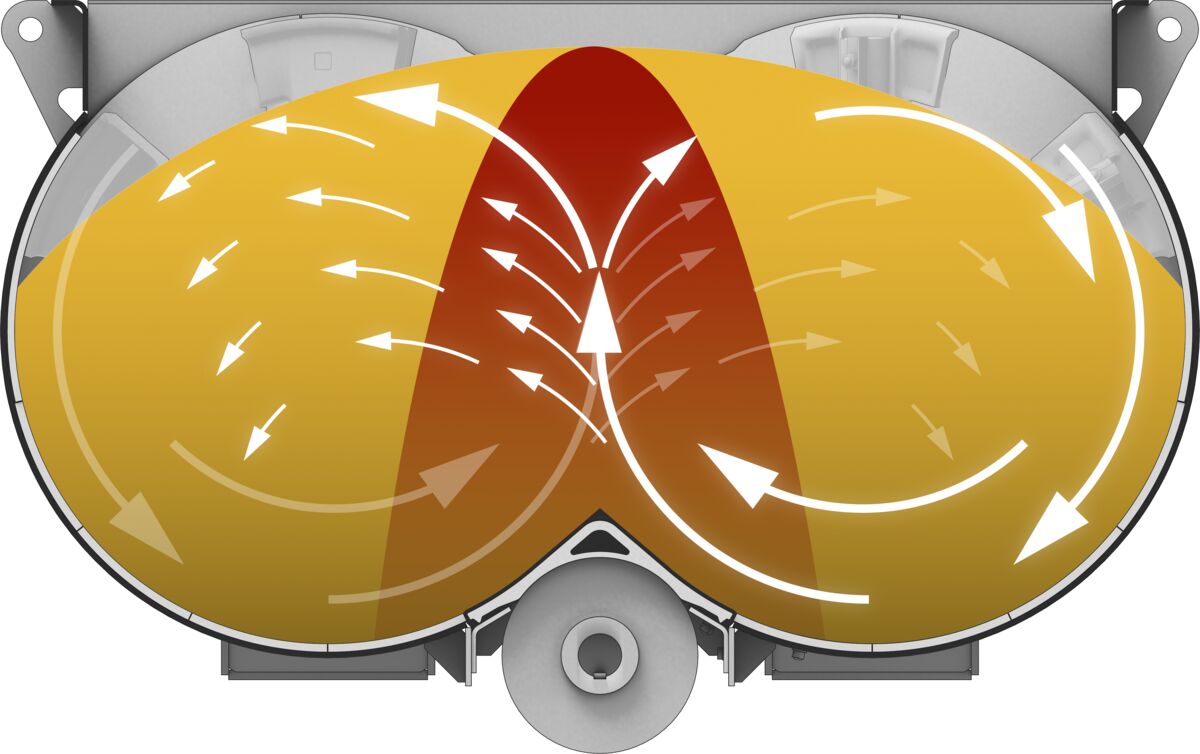

● Xeración dun patrón circular de movemento tridimensional de toda a mestura

● Intercambio intensivo de material na zona de solapamento turbulenta dos dous circuítos de mestura

● Conversión óptima da entrada de enerxía en movementos relativos intensivos da mestura

● O volume total de material sempre está incluído no proceso de mestura

Mecanismos de mestura

Unidade de mestura universal

Inclúe un brazo inclinado de 60 ° para a produción de formigón preparado, formigón prefabricado, formigóns especiais e moitos outros materiais mesturadores.

Ferramentas de mestura lisas

Isto serve para reducir as adhesións ao mínimo, incluso cando se procesan mesturas pegañentas.

Sistema de mestura de partículas grosas

Para a produción de formigón empregado na construción de presas, este sistema é adecuado para áridos de ata 180 mm, dependendo do tamaño do mesturador.

Mecanismo de mestura xemelga

Para a produción de mesturas secas e húmidas con moitas partículas finas. Esta duplicación dos brazos de mestura aumenta significativamente o número de movementos relativos na mestura, resultando en ciclos de mestura máis curtos

Use forro

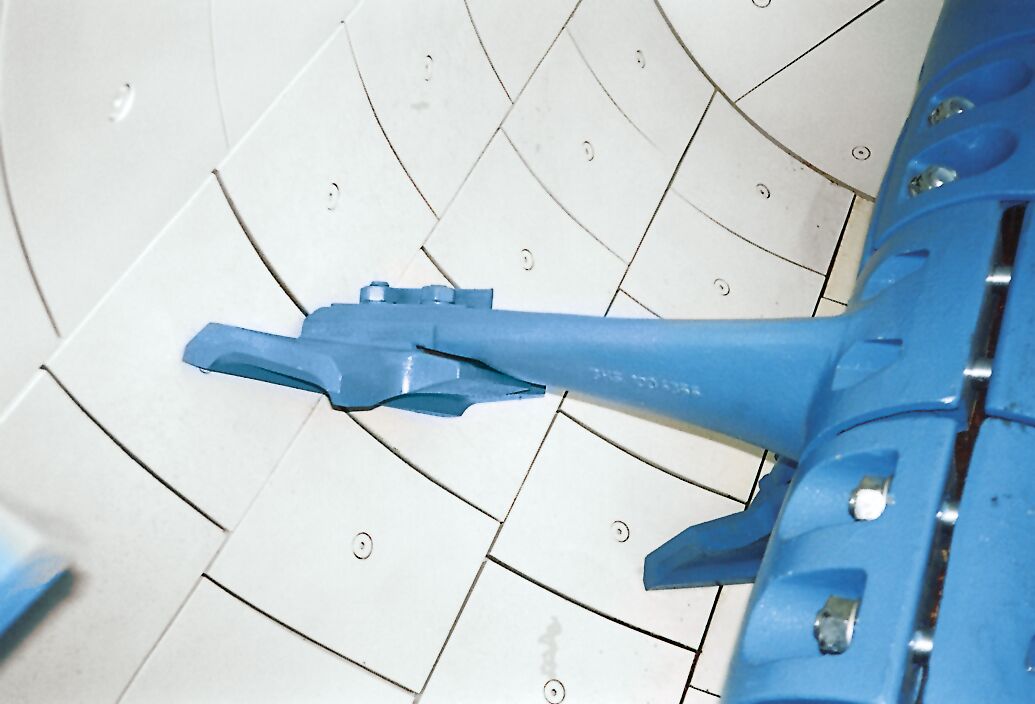

Baldosas en forma de diamante

Como forro de mestura pódense empregar tellas en forma de diamante cun espesor de 19 mm de aliaxe fundida cromada optimizada. A vida útil mellora ata un 30% en comparación cos azulexos rectangulares.

Baldosas OPTILONG

Ofrecemos baldosas en forma de rombo cun grosor de material de 28 mm para aplicacións de alto desgaste. A dureza variable das filas individuais garante unha abrasión uniforme en todas as zonas de desgaste. Isto case duplica a vida útil en comparación cos azulexos rombais de 19 mm.

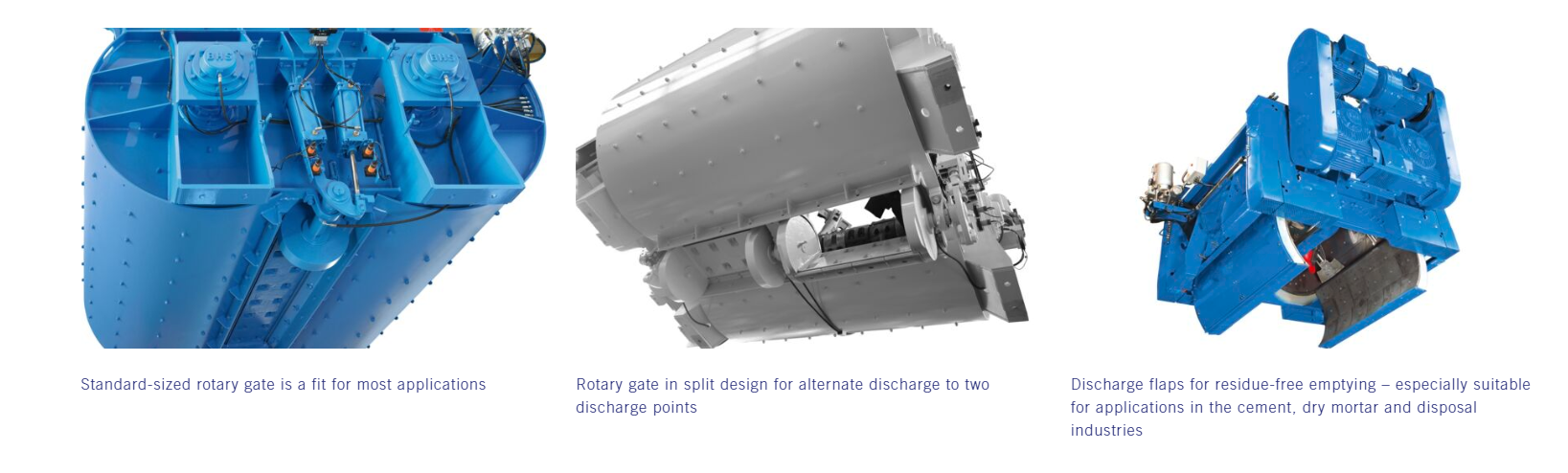

Características do deseño da porta de descarga

● Construción sólida e robusta de fundición

● Situado no centro entre os dous eixes mesturadores

● Selado eficaz debido aos carrís axustables

● Regulación precisa do volume de descarga

● Accionamento fiable mediante cilindros pneumáticos ou hidráulicos

Use forro

Lubricación central impulsada por impulsos

O sistema de lubricación central impulsado por subministración de graxa as xuntas axiais internas. Despois da limpeza do mesturador ou, cando sexa necesario, pódese activar a lubricación dos selos mediante a unidade de control premendo un botón. O tempo de execución é axustable libremente.

Lubricación central totalmente automática

Os puntos de lubricación dos catro precintos axiais, os catro precintos internos do mesturador (e, como opción, os outros puntos de lubricación do mesturador) fornécense automaticamente con graxa a través dun controlador PLC e mediante un distribuidor progresivo. Para lubricar o sistema despois da limpeza do mesturador, é suficiente con disparar a bomba de graxa a través do control PLC.